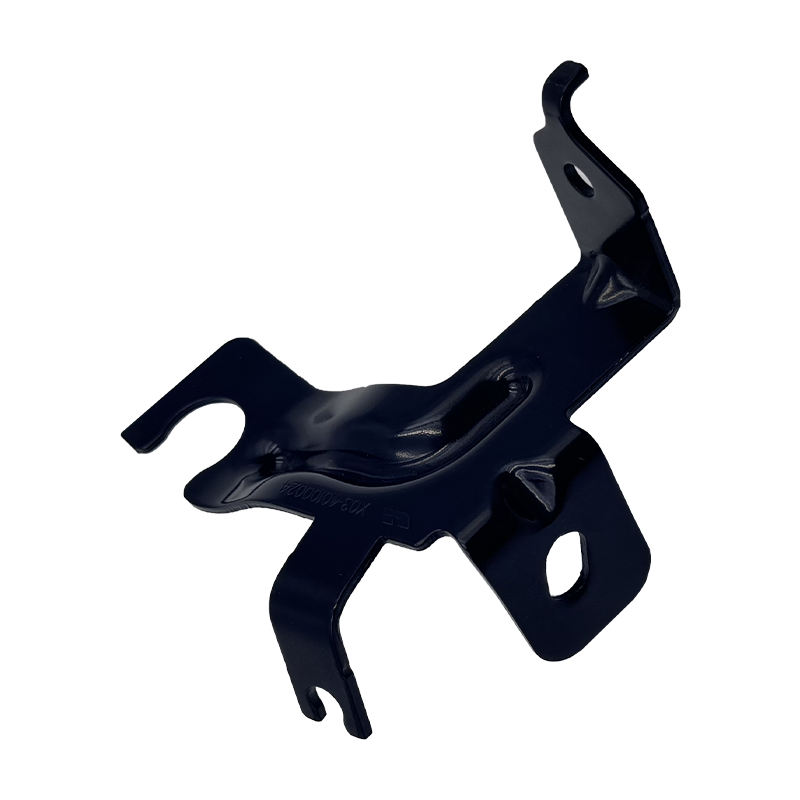

Dentro do complexo ecossistema de um veículo moderno, a cablagem funciona como sistema nervoso central, transmitindo energia e dados para todos os componentes críticos. No entanto, esta intrincada rede de fios é vulnerável a danos causados por vibração, calor, abrasão e contaminantes ambientais. É aqui que o herói muitas vezes esquecido, o suporte do chicote elétrico, se torna indispensável. Longe de serem uma simples peça de metal ou plástico, esses suportes são componentes projetados com precisão, projetados para fixar, direcionar e proteger o chicote elétrico em todo o chassi e compartimento do motor do veículo. Sua principal função é garantir que o arnês permaneça no caminho designado, evitando o contato com peças móveis, arestas vivas e fontes de calor excessivo. Um chicote de fios devidamente fixado minimiza o estresse nas conexões elétricas, reduz o risco de curtos-circuitos e contribui significativamente para a confiabilidade e segurança a longo prazo. As consequências de um suporte com falha podem ser graves, causando atrito nos fios, falhas elétricas e falhas potencialmente catastróficas no sistema. Portanto, selecionar o suporte correto não é uma questão de conveniência, mas uma decisão crítica de engenharia que impacta a durabilidade, o desempenho e a conformidade do veículo com os padrões de segurança.

O processo seletivo para um suporte de cablagem automotiva envolve uma avaliação cuidadosa de múltiplos fatores inter-relacionados. Não existe uma abordagem única neste domínio, uma vez que os requisitos para um suporte do compartimento do motor diferem enormemente daqueles necessários dentro de uma porta de passageiro.

A escolha do material é fundamental e é ditada pelo ambiente operacional. Os braquetes devem suportar desafios específicos, como temperaturas extremas, exposição a fluidos e vibração constante.

Ao comparar materiais comuns, a matriz de decisão fica mais clara:

| Materiais | Principais vantagens | Limitações Primárias | Mais adequado para |

|---|---|---|---|

| Aço inoxidável | Extrema resistência, excelente resistência à corrosão. | Custo mais alto, peso maior. | Parte inferior da carroceria, aplicações marítimas/off-road. |

| Alumínio | Boa resistência, peso leve, resistência à corrosão decente. | Pode ser mais caro que o aço-carbono e menor resistência à fadiga que o aço. | Compartimentos de motores, aeroespaciais, veículos de alto desempenho. |

| Aço Galvanizado | Alta resistência, boa relação custo-benefício e boa proteção contra corrosão. | O revestimento pode lascar, expondo o metal base à ferrugem. | Montagem geral de quadros e chassis automotivos. |

| Nylon de alta temperatura (por exemplo, PPA) | Leve, excelentes propriedades químicas/de isolamento, formatos complexos. | Menor resistência geral versus metal e custo do material. | Componentes próximos ao motor, montagens de sensores, soluções personalizadas de montagem de cabos automotivos . |

Além do material, o design físico do suporte determina sua funcionalidade. Um primeiro passo crítico é garantir a compatibilidade. Isto significa que o suporte deve estar perfeitamente alinhado com os pontos de montagem existentes no veículo, sejam eles furos roscados, pinos soldados ou contornos específicos do painel. O projeto também deve acomodar o próprio chicote – seu diâmetro, raio de curvatura e quaisquer conectores existentes que não possam ser removidos para instalação. Para entusiastas ou engenheiros que trabalham em projetos personalizados, encontrar um suporte de chicote elétrico geral para construções personalizadas pode economizar um tempo significativo de fabricação. Esses suportes universais geralmente apresentam slots ajustáveis, vários padrões de furos de montagem ou designs modulares para atender a uma ampla gama de aplicações. O método de fixação do arnês ao suporte é igualmente importante. As opções incluem:

Por exemplo, enquanto um suporte de plástico integrado com clipe é perfeito para fixar um feixe de sensor de pequeno diâmetro dentro de uma porta, um suporte de aço robusto usando uma braçadeira P resistente não é negociável para ancorar o chicote principal do motor longe de um coletor de escapamento quente. A última configuração garante que o chicote permaneça imóvel, apesar das fortes vibrações e dos ciclos térmicos do compartimento do motor.

A instalação adequada é tão crítica quanto selecionar o suporte correto. Um suporte mal instalado pode se tornar uma fonte de falha, causando mais danos do que benefícios.

Uma abordagem meticulosa garante uma instalação confiável e duradoura. Comece planejando minuciosamente a rota do chicote, identificando todos os possíveis pontos de interferência com componentes móveis, arestas vivas e fontes de calor. Depois que a rota estiver planejada, teste o suporte sem o arnês para confirmar se ele está montado com segurança e alinhado com o caminho planejado. Antes da montagem final, prepare a superfície. Para suportes metálicos em superfícies pintadas ou oleosas, limpe a área com um solvente adequado para garantir uma conexão de aterramento sólida, se necessário, e para evitar que o fixador se solte. Ao lidar com um Suporte de chicote de fiação de plástico ABS , certifique-se de que a superfície de montagem esteja limpa e livre de detritos para permitir um encaixe seguro, especialmente se estiver usando fixadores adesivos ou plásticos. Insira o chicote elétrico no recurso de retenção do suporte (clipe, braçadeira P, etc.). Uma regra crucial é nunca apertar demais os parafusos da braçadeira P, pois isso pode deformar a capa do chicote e danificar os fios internos. Aperte apenas o suficiente para evitar o movimento do arnês. Por fim, prenda o suporte ao veículo usando o fixador apropriado – geralmente um parafuso, parafuso ou rebite de plástico. Sempre use um composto trava-rosca em fixadores de metal em áreas de alta vibração para evitar que eles se soltem com o tempo.

Vários erros comuns podem comprometer todo o sistema de fiação. Um erro grave é o espaçamento incorreto entre os pontos de montagem do suporte. Suportes muito afastados permitem que o arnês ceda e vibre excessivamente, causando fadiga. Como orientação geral, os suportes devem ser espaçados em intervalos que evitem que qualquer seção do arnês se desvie mais do que alguns centímetros sob seu próprio peso. Outro erro crítico é ignorar o raio da curvatura. Cada fio e chicote tem um raio de curvatura mínimo especificado pelo fabricante. Dobrar o chicote com muita força em torno de um suporte pode causar tensão nos condutores internos e no isolamento, causando falha prematura. Além disso, deixar de fornecer alívio de tensão adequado próximo aos conectores é um descuido comum. O suporte mais próximo de um conector deve ser posicionado de forma que qualquer puxão no feixe de fios seja absorvido pelo suporte e pela braçadeira, e não pelos delicados pinos dentro do conector. Este é um princípio fundamental de um sistema robusto solução personalizada de montagem de cabos automotivos . Por último, um desafio frequentemente subestimado é proteger o arnês contra suportes resistentes à corrosão para fiação inferior da carroceria . Simplesmente usar um suporte de aço inoxidável não é suficiente; os fixadores também devem ser de um material compatível (por exemplo, parafusos de aço inoxidável) para evitar corrosão galvânica, que pode emperrar rapidamente os componentes e enfraquecer a montagem.

A evolução dos veículos, particularmente no sentido da eletrificação e do aumento da autonomia, está a impulsionar a inovação nos sistemas de suporte de cablagens.

Os veículos elétricos (EVs) apresentam novos desafios. Os cabos e a fiação da bateria de alta tensão são mais grossos, mais pesados e exigem separação obrigatória dos sistemas de baixa tensão. Os suportes para essas aplicações devem ser excepcionalmente robustos, geralmente usando alumínio ou compósitos de alta resistência, e são projetados com barreiras físicas claras para manter a segregação. Eles também incorporam frequentemente coloração laranja brilhante ou rotulagem clara como padrão de segurança. A pressão pela redução do peso para ampliar a gama de veículos elétricos torna materiais como compósitos avançados e termoplásticos projetados ainda mais atraentes. Além disso, a proliferação de sensores de Sistemas Avançados de Assistência ao Motorista (ADAS), como radares, lidars e câmeras, requer soluções de montagem extremamente precisas e estáveis. Qualquer vibração ou movimento no suporte que suporta a fiação de um sensor pode afetar a calibração e a integridade dos dados, necessitando de suportes com características de amortecimento aprimoradas ou recursos de estabilização ativa.

O futuro dos colchetes está na integração e na inteligência. A fabricação aditiva (impressão 3D) permite a criação de braquetes altamente complexos, leves e otimizados para topologia que seriam impossíveis ou muito caros de produzir com métodos tradicionais. Isto é ideal para volumes baixos ou universal suporte de chicote elétrico para construções personalizadas na prototipagem. Outra tendência é a mudança de braquetes passivos para canais de fiação integrados. São módulos que combinam suporte estrutural com pistas e conectores integrados, simplificando a montagem e reduzindo o número de peças. Olhando para o futuro, o conceito de braquetes inteligentes está emergindo. Eles poderiam incorporar sensores incorporados para monitorar a integridade do chicote, detectando fatores como temperatura excessiva em um ponto de atrito, níveis de vibração anormais ou intrusão de umidade, fornecendo dados de diagnóstico antes que ocorra uma falha. Embora ainda não seja convencional, esta integração de funções e diagnósticos representa o próximo passo lógico para garantir a confiabilidade implacável exigida pelos veículos da próxima geração.